钣金自动化开始计划之前,不会知道自己是否具备自动化技术的能力。初始规划就像确定的生产线是否将作为固定、可编程或灵活设计更高效一样简单。

开始与 IT 部门讨论来自物联网 (IoT) 的通信互连以及软件和硬件之前,请先查看当前的制造车间设置,并像机器设计师一样思考。检查当前系统的效率并寻找瓶颈。鼓励员工分享改进生产线流程的经验和想法。前线人员可以提供丰富的创新理念来提高自动化效率。一旦你对最需要改进的生产领域有了一个概念,你就可以开始考虑机器了。

为了获得最佳的机器支出回报率,机器设计人员需要在设计自动化之前了解以下内容:

产品是按单元、批量、连续还是按质量流生产的?

工作站是同步运行还是异步运行?

需要的工作站总数是多少?

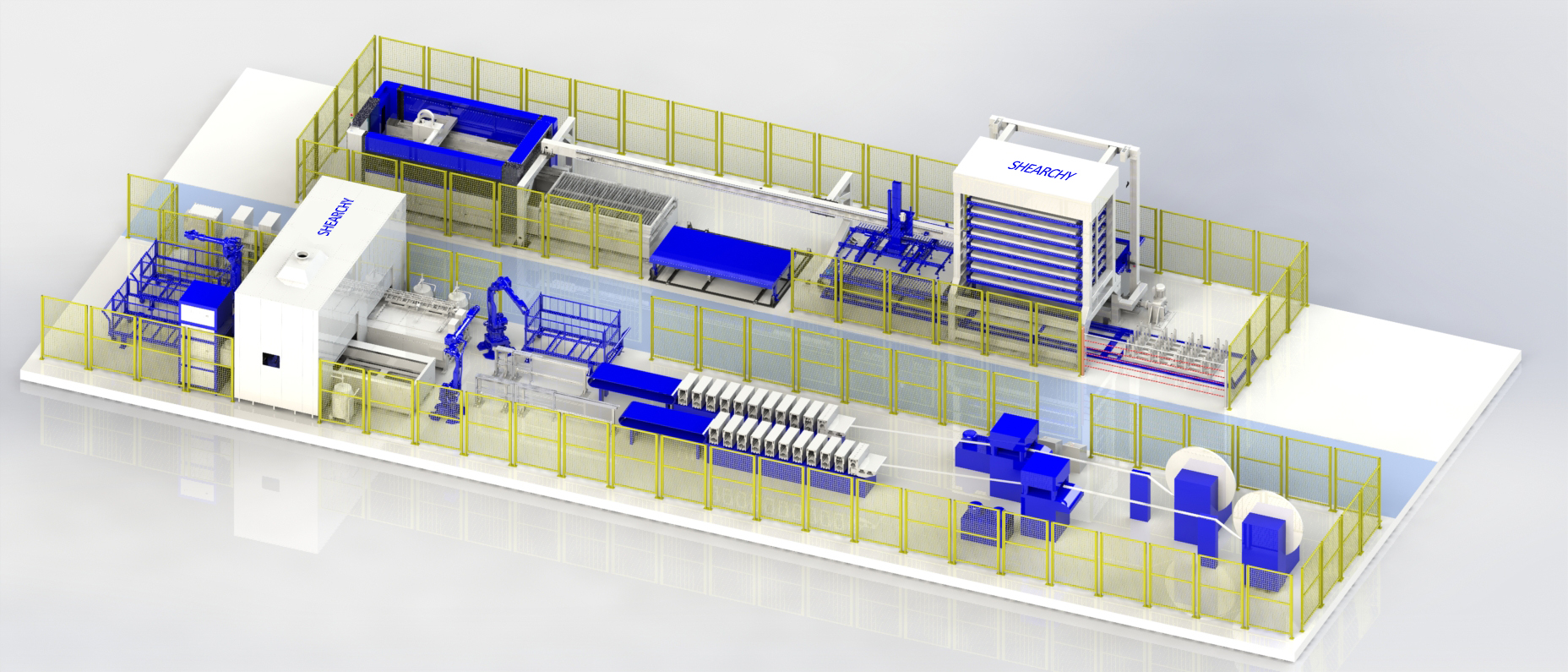

可用的制造空间是多少?这将决定机器布局——线性、旋转分度,还是两者兼而有之?

一旦回答了这些问题,机器设计将属于以下三类之一:

固定或硬自动化

固定自动化设备日复一日地生产大量相同的产品。有一个不需要定制的固定操作顺序。操作由机器和组件的布局指导。

优点 —

通常,与可编程和灵活的机器构建相比,固定系统是一种成本较低的选择。

固定自动化通过一致性提高产品质量。

固定设备以固定的高速运行,从而提高了生产率。

使用固定设备时,由于每件售出的单位成本较低,因此投资回报率是正的。

缺点——

固定的机器布局不灵活,因此设计变更既昂贵又耗时。

可编程自动化

可编程自动化适用于需要灵活生产线进行批量运行的制造商。该系统允许针对不同的产品规格重新配置机器或重新编程。计算机数控 (CNC) 通过软件实现机器控制自动化,是可编程自动化的一个例子。

优点 —

该系统比固定系统更灵活,因此提供了一些产品变量。

该系统旨在运行几十到 1000 多个单元。

缺点——

对于产品变量,系统软件和设备重新配置仍然很耗时。

使用可编程设备,前期成本高于通用机械。

灵活或软自动化

作为可编程自动化的延伸,该系统在运行批次时具有更大的灵活性,并且损失的时间更少。使用此系统,通常会看到带有各种抓手的协作机器人和机械臂。

优点 —

可以以最少的机器停机时间创建小批量。

通过按顺序进行产品变量程序调整来增强连续生产。

缺点——

该系统需要最多的前期投资。

必须合并允许快速更改的组件,例如需要逻辑控制器、传感器和激光器的机械臂。

零件更换、编程和维护需要熟练的劳动力。

无论选择哪种系统,对新自动化的所有创新想法都必须在的组织和预算范围内发挥作用。但是的预先计划并非徒劳。你已经开始了旅程。已经计算出自动化生产线的好处,并准备开始实施更改。自动化不一定是全部或全部。它可以以增量方式开始。如果刚刚开始掌握物联网的概念,不要觉得必须从大规模的机器更新开始。缩小的需求并缓慢开始将有助于保持开发和测试的可管理性。这也将使有时间吸收和消化新的制造技术。可能会惊讶于自己的流行速度。

|