针对我国目前钣金行业与国外相比存在的巨大差距,通过对柔性生产加工技术在钣金加工、自动上下料、工件视觉识别、产品自动仓储等方面的研究,特装智能自主研发一种钣金智能制造生产线,实现了钣金生产的智能化,提升了钣金行业整体加工水平。

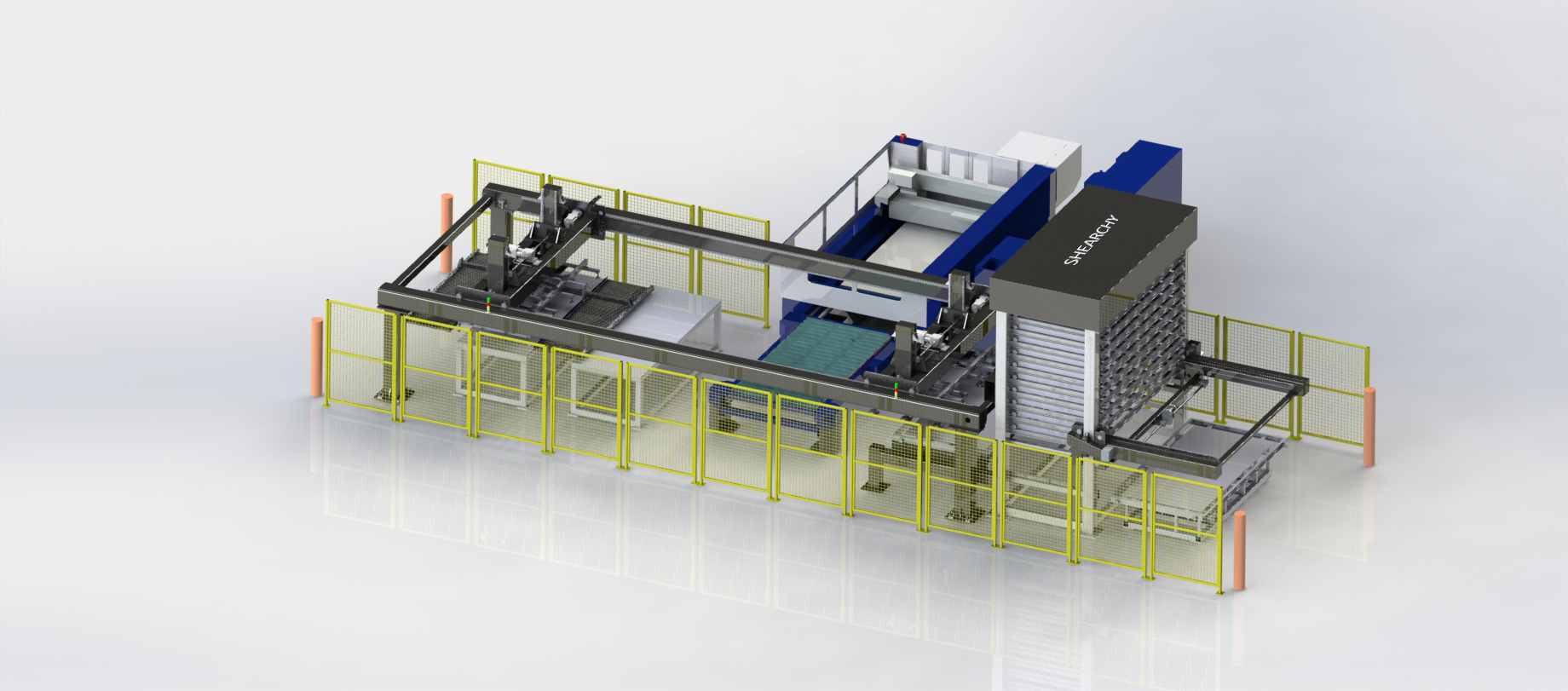

产线是由自动料库、自动上下料单元、激光切割系统、自动分拣单元、自动旋转平台、机器人折弯系统、机器人自动焊接系统、成品下线机械手模块和AGV成品入库系统组成。建立了产线总体控制系统、生产管理系统,对各设备的协调作业进行控制,实现了数据互联和节拍化生产,提高了生产效率、质量控制和智能化水平。全过程中,只需要一个流动物料人员,即可完成从原料的上线到成品的下线。

关键技术问题

(1)通过自动旋转平台将分拣单元和折弯系统连接起来,既能满足分拣半成品的存放又能实现折弯机器人的便利取料,两者互不干涉。

(2)通过系统控制,保证了分拣机械手的取料精度以及放置于旋转台上的重复定位精度。

(3)通过更换分拣机械手、折弯机械手、焊接机器人、成品下料机械手的机械末端可适应不同类型的钣金产品加工,使产线更加柔性化。

(4)通过对各个机械手末端设置报警装置,实现对不同产品切换时的特征防错或防呆。

(5)通过总控系统将各个运动模块有序通讯,实现了单模块独立作业、双模块或多模块协同作业的多模式自由切换。

|